检测润滑油中的水分指标非常重要

虽然润滑油检测有多个指标,其中包括粘度、闪点、粘度指数、倾点、酸值、碱值、机械杂质等,但是本文将讨论润滑油的水分指标检测。实际上,润滑油在生产、加工、运输、储存和使用过程中,很容易受到水分的影响,而这种影响对机械设备、润滑故障和油品质量都具有重要影响。

润滑油中的水分通常以溶解水、悬浮水和游离水三种形式存在。其中,溶解水是指油分子之间的水分子以溶解状态存在,其溶解量由油的温度和化学成分决定;悬浮水是指散布在细小油颗粒中的水,与油形成两相体系,使油显得浑浊;游离水则是指独立存在的水相系统,存在于容器底部或容器壁上。

润滑油中水分的来源有很多,包括未密封的储存容器、潮湿的环境、运输和灌装过程中的残留水分以及与水蒸汽接触的机器。这些水分会对机械设备造成电化学腐蚀,缩短机器寿命,影响润滑油的润滑能力,损坏金属摩擦表面之间的润滑油膜,加速设备的腐蚀和磨损,降低过滤器的过滤性能,影响油膜的厚度和刚性。 因此,检测润滑油中的水分指标非常重要,可以有效预防机械设备故障和润滑油质量问题。

综合以上分析,水分对油品质量的危害主要表现在以下几个方面:

1. 促进润滑油的氧化变质,导致油脂乳化。润滑油中的一些添加剂,尤其是极压抗磨剂、洗涤剂、分散剂、防腐剂等,是当与润滑油混合时形成白色乳液的表面活性剂。

2. 造成添加剂损失,导致一些添加剂失效。润滑油中的添加剂通常是有机化合物,一些添加剂微溶于水,一些溶解在水中,然后用水“提取”,一些悬浮在润滑油的胶束中。水沉淀会导致一些添加剂失效,影响润滑油的性能。

3. 导致活塞环磨损增加。实验表明,受水污染的柴油机油的TBN减少高达58%,不溶物含量高达2.8%,活塞环磨损增加了两倍。这是因为水分的存在导致机油的酸值增加,从而加速了润滑油的老化变质,使活塞环、缸套等部件的磨损加快。

水分可能会对机器设备使用的润滑油的质量和性能产生不良影响。当润滑油中存在水分时,水分会加速润滑油的老化变质,导致油脂乳化,进而影响润滑油的性能和效果。此外,润滑油中的添加剂也会因水分受到损失,一些添加剂微溶于水,一些溶解在水中,一些悬浮在润滑的的胶束中,水沉淀会导致一添加添加剂失效。当润滑油中的水分含量超过一定值时,会导机机油的酸值增加,加速润滑油的老化变质,提高活塞环、缸套等部件的磨损率。因此,需要严格控制润滑油中水分的含量,保证润滑油的质量和性能。

因此,对于润滑油的生产、储存、运输和使用过程中,应严格控制水分的含量,避免水分的进入和积累,以保证润滑油的质量和性能。同时,定期进行润滑油分析和检测,可以及时发现润滑油中的水分含量是否超标,以及其它的质量问题,及时采取措施进行处理和更换。

润滑油是否允许含有水分?

润滑油是否允许含有水分?对于新油出厂时,国家标准规定润滑油的水分指标为“痕迹”,这意味着水分含量不能超过0.03%。但是,润滑油在运行一段时间后,水分含量会逐渐变化。当液压油中的水含量超过0.1%、工业齿轮油中的水含量超过0.5%、汽油机油中的水含量超过0.2%或柴油机油中的水含量超过0.2%时,都需要考虑更换润滑油。

润滑油检测之水分测试标准及方法分析:

现代润滑油含水量测试技主主要包括气相色谱法、红外光谱法、频频法、电容-谐振电路失谐法和电容式薄膜湿度传感器法。关于润滑油含水量检测标准,主要有SH/T 0064-1991(2000)馏分燃料游离水和颗粒污染物试验、SH/T 0257-1992(2004)润滑油水分定性试验法、GB/T 260-2016石油产品水含量的测定蒸馏法、GB/T 11133-2015石油产品、润滑油和添加剂中水含量的测定卡尔费休库仑等。

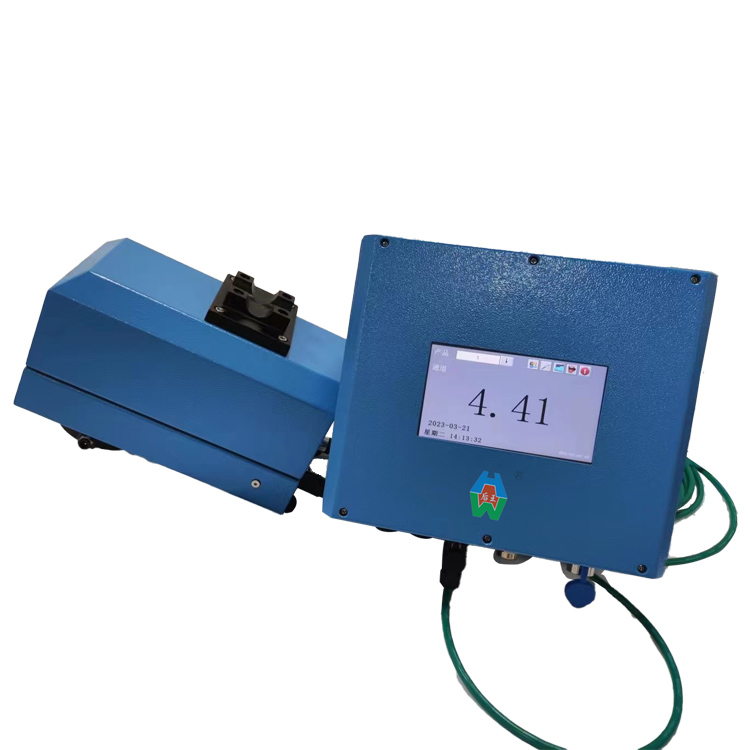

后王微量水分测定仪采用卡尔费休库仑((电量法)来测定样品中微量水分含量。该仪器配备了大屏幕彩色液晶显示器,汉字显示,触摸屏控制,可视化操作更直观、更简便。该仪器还可储存几百条条历史实验记录,为您的实验提供更多便利。该仪器技术创新、性能稳定、结果可靠,广泛应用于石油化工产品、充油电器设备绝缘油、医药、农药、矿物原料、锂电池电解液、塑胶原料、制冷设备用油等液体、气体和固体物质中水分的测定。该仪器的测定范围为0.1μg-200mg(0.1ppm-100%),其灵敏度为0.1μg。

脱氢乙酸钠胶体金检测卡

脱氢乙酸钠胶体金检测卡 磷酸盐(保水剂)检测仪

磷酸盐(保水剂)检测仪 磷酸盐(保水剂)快速检测试剂盒

磷酸盐(保水剂)快速检测试剂盒 肉类安全检测仪

肉类安全检测仪 多参数水质快速检测仪

多参数水质快速检测仪 抗生素残留快速检测仪

抗生素残留快速检测仪 荧光增白剂检测仪

荧光增白剂检测仪 在线红外水分仪

在线红外水分仪 近红外全光谱水分仪

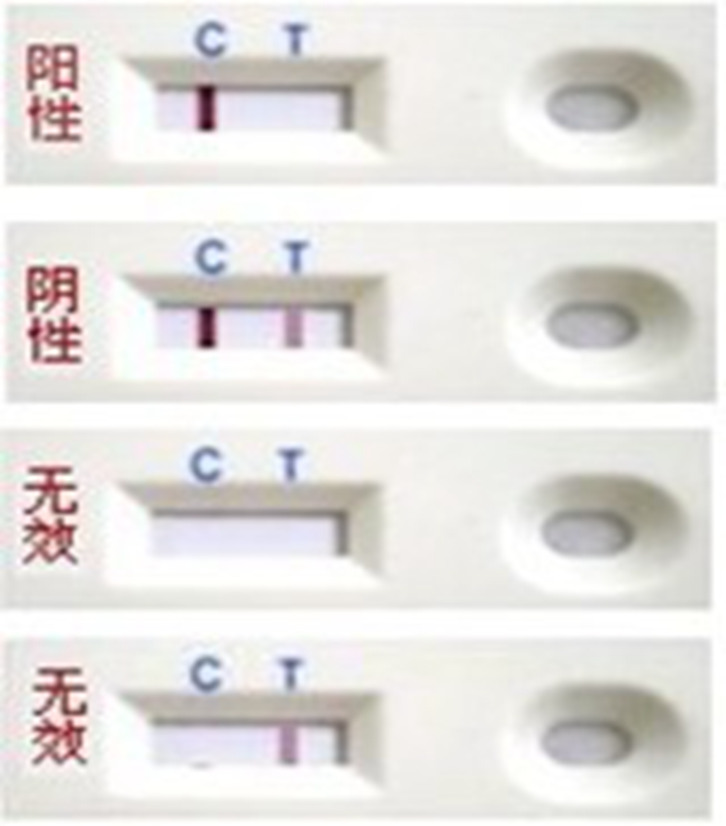

近红外全光谱水分仪 农药残留检测卡(胶体金法)

农药残留检测卡(胶体金法) 卡尔-费休电量法水分仪

卡尔-费休电量法水分仪 烘干法水分测定仪

烘干法水分测定仪 药物残留快速检测仪

药物残留快速检测仪 瘦肉精快速检测仪

瘦肉精快速检测仪 明矾(铝、硫酸铝钾)检测试剂盒

明矾(铝、硫酸铝钾)检测试剂盒 水分快速测定仪

水分快速测定仪 手持式ATP荧光检测仪

手持式ATP荧光检测仪 ATP生物荧光检测仪

ATP生物荧光检测仪 食用油品质快速检测仪

食用油品质快速检测仪 食品色素检测仪

食品色素检测仪 金标读数仪

金标读数仪 荧光定量分析仪

荧光定量分析仪 农药残毒检测仪

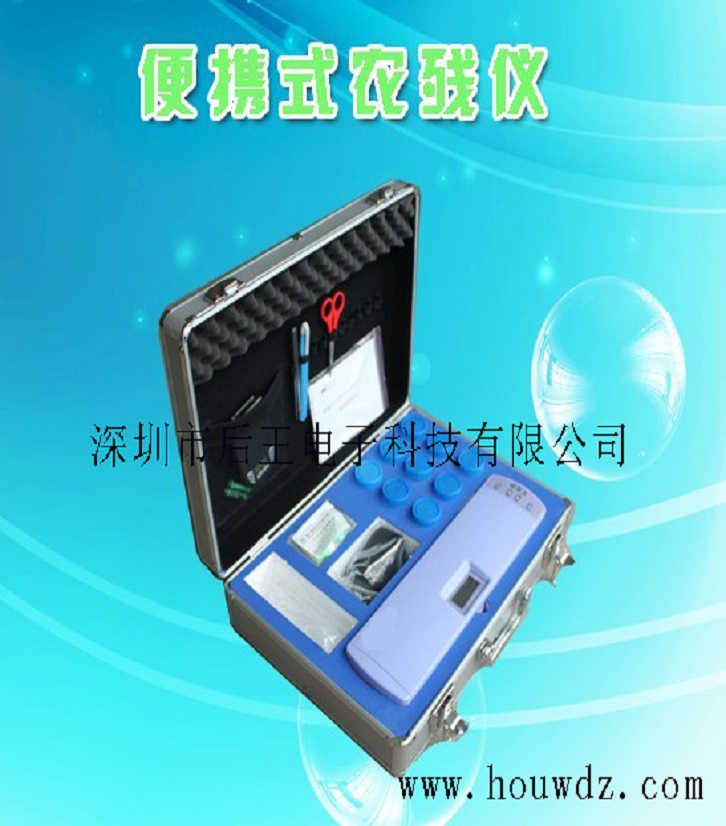

农药残毒检测仪 食物中毒检测箱

食物中毒检测箱 全能型食品安全检测箱

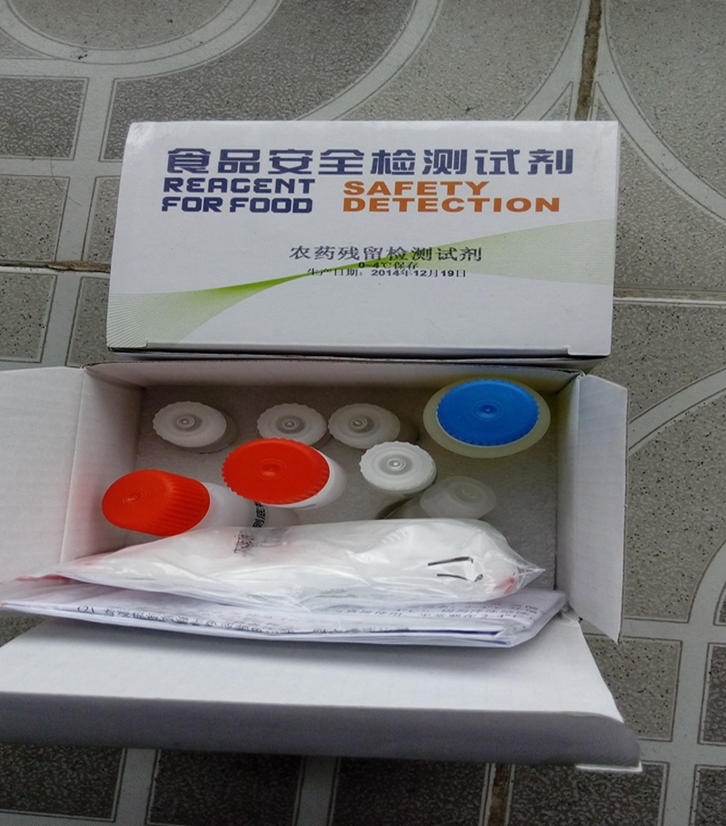

全能型食品安全检测箱 农药残留检测试剂盒(纸片法)

农药残留检测试剂盒(纸片法) 脱氢乙酸钠检测仪

脱氢乙酸钠检测仪 苯甲酸钠含量检测试剂盒

苯甲酸钠含量检测试剂盒 过氧化氢(双氧水)检测试剂盒

过氧化氢(双氧水)检测试剂盒 六通道多功能食品安全检测仪

六通道多功能食品安全检测仪 酱油氨基酸态氮检测仪

酱油氨基酸态氮检测仪 重金属铅快速检测卡

重金属铅快速检测卡 橡胶固含量检测仪

橡胶固含量检测仪 胶体金水产品药物残留检测仪

胶体金水产品药物残留检测仪 全自动微量水分测定仪

全自动微量水分测定仪 赭曲霉毒素A检测仪

赭曲霉毒素A检测仪 病害肉检测仪

病害肉检测仪 SF-60卤素水分测定仪

SF-60卤素水分测定仪 农药残留检测试剂盒

农药残留检测试剂盒 动物疫病检测仪

动物疫病检测仪 依维柯食品质量安全检测车

依维柯食品质量安全检测车 抗生素药物残留检测仪

抗生素药物残留检测仪 黄曲霉毒素检测仪

黄曲霉毒素检测仪 T-2毒素检测仪

T-2毒素检测仪 呕吐毒素荧光定量检测仪

呕吐毒素荧光定量检测仪 真菌毒素荧光定量检测仪

真菌毒素荧光定量检测仪 农产品质量安全检测仪

农产品质量安全检测仪 便携式农药残留检测仪

便携式农药残留检测仪 农药残留快速检测卡

农药残留快速检测卡 便捷式食品安全检测仪

便捷式食品安全检测仪

13560713862

13560713862 微信客服

微信客服

官方公众号

官方公众号